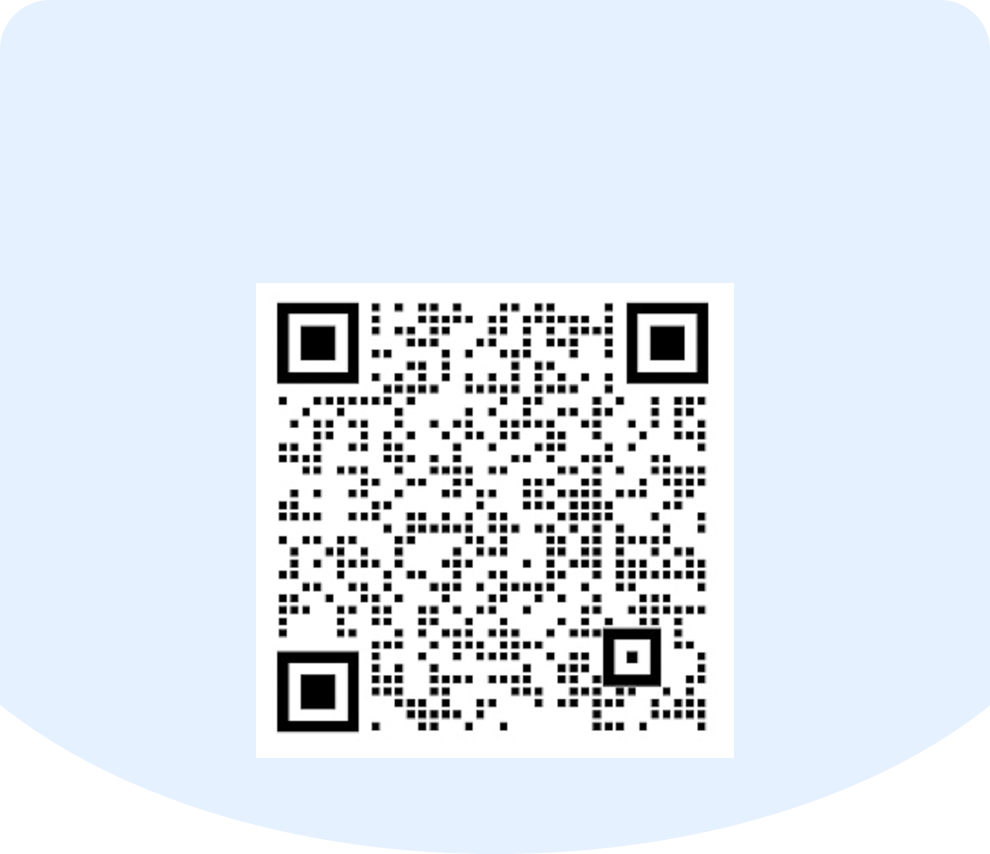

1886年1月29日,德国工程师卡尔·本茨发明了世界上第一辆车。在接下来的100年里,汽车的性能越来越强,内部结构也越来越复杂。如今,一辆普通的家用车需要10000多个独立部件,而F1赛车等结构更复杂的特种车需要2000多个独立部件。

在汽车工业中,为汽车提供冲压件、注塑件等配件的制造商是当今汽车工业快速发展的基本组成部分。整个汽车产业链由上游车制造商共同构成了整个汽车产业链。随着世界经济全球化的发展和汽车工业专业化水平的提高,汽车零部件生产在汽车制造业中的地位越来越重要。

由于金属冲压工艺生产工艺简单,生产效率高,广泛应用于汽车金属配件中。目前,冷冲压工艺主要用于汽配生产领域,可分为分离工艺和成型工艺两类。

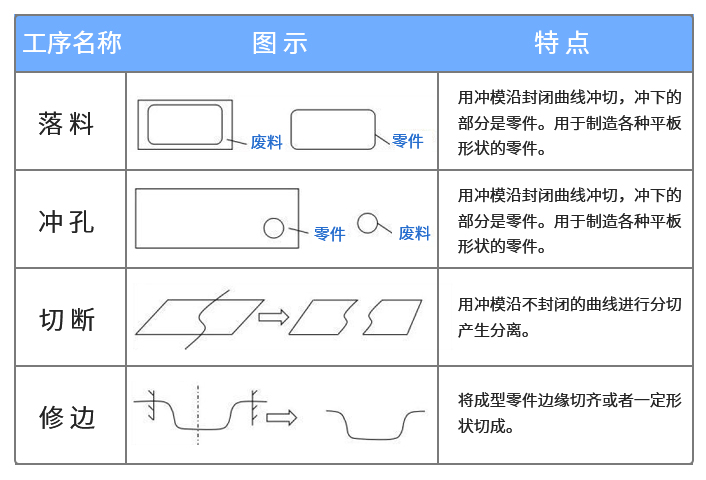

01分离工序

落料、冲孔、切断、修边

分离工序是指在冲压过程中使冲压件与板料沿一定的轮廓线相互分离的工序。

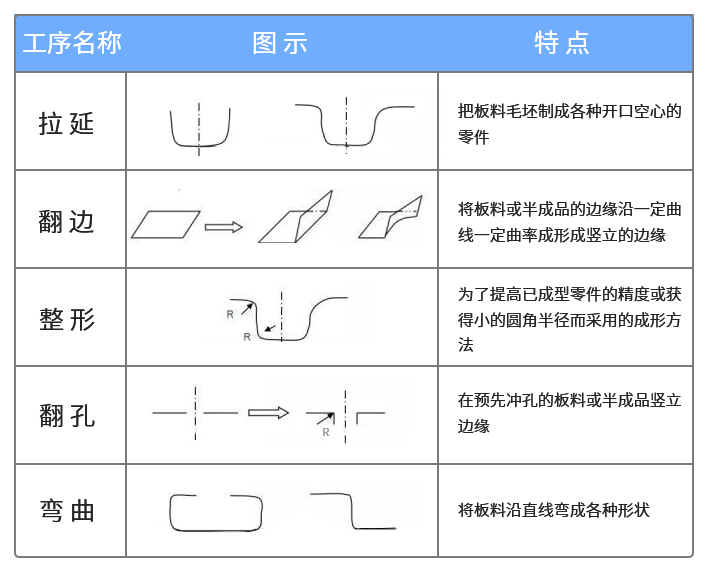

02成型工序

拉延、翻边、整形、翻孔、弯曲

成型工序是指使工件产生塑型,成为具有一定形状、尺寸与精度制件的加工工序。

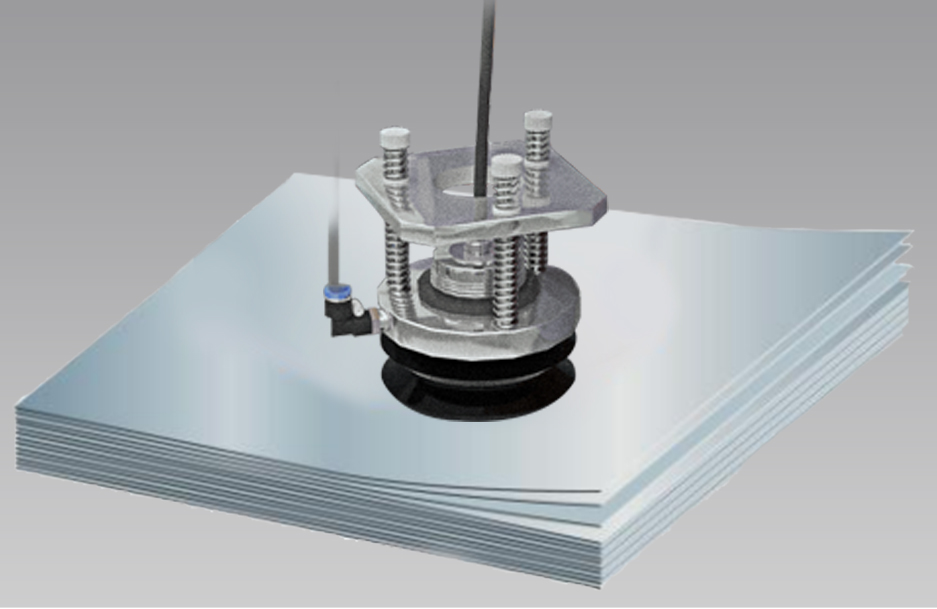

在汽车冲压配件的生产过程中,由于金属片材表面有油污、薄膜等会增加片材表面张力的物质,机械手往往无法正常分离片材,导致双重重叠。如果双重叠料不能及时清除,进入冲压机后会浪费材料或损坏模具,严重威胁正常生产秩序。

在汽车零部件冲压领域,由于冲压片表面积较大,机械手运动区传感器安装站较少,传统的双探头传感器难以应用于固定支架安装。

阿童木MDSC-8000S单探头双张检测系统,只需一个探头便能检测片料单双张,设备可以轻松安装在取料机械手吸盘附近,安装和使用都非常方便。

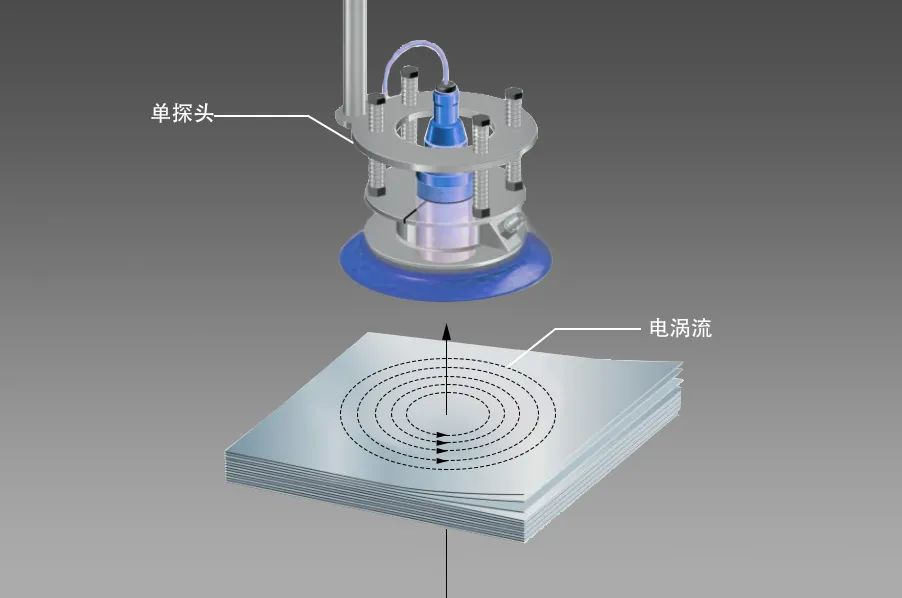

阿童木单探头金属双张检测器工作原理

阿童木MDSC-8000S单探头双张检测系统是基于电磁感应+电涡流原理研发,通过电涡流效应在金属片料内部的强度变化判断片料厚薄。

电涡流效应指的是:置于变化磁场中的金属导体会产生旋窝状感应电流,简称电涡流。板材厚度变化会导致感应系数发生相应变化,通过这种变化,控制单元可以计算出板材的厚度。与预先学习的信号比较,相应的会给出零板材,单张板材,双张板材的输出信号。

单探头金属双张检测器工作原理

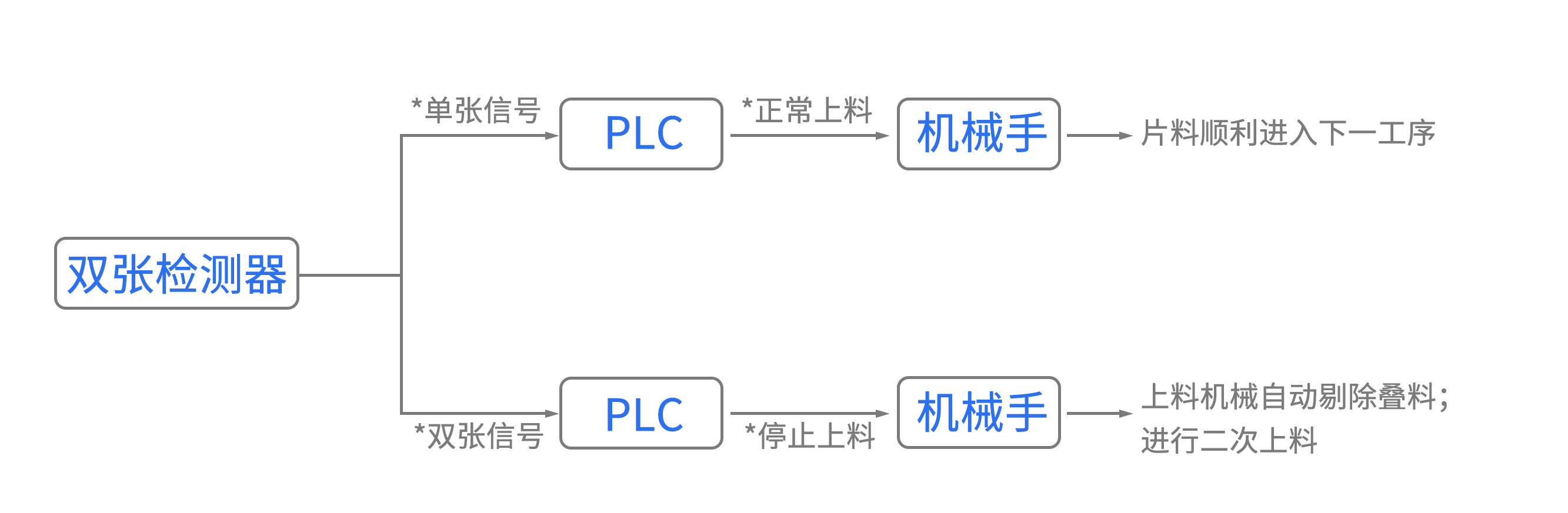

阿童木双张检测系统工作流程

双张片料进入检测探头中间、控制器对比感应电流与单/双张片料标准电压大小、控制器PLC输出单/双张信号、PCL控制行动机构执行动作、双料取出,重新上料生产。

金属双张检测系统工作流程

阿童木单探头双张检测在汽车行业的优势

① ►安装简单,不需要改动产线

汽车配件冲压领域检测双张片料的一般有双张传感器检测(双探头)与称重检测两种,这两种方式都需要调整产线构造(增加探头安装立柱或安装称重器),安装调试步骤繁琐。

双张检测厂家阿童木MDSC-8000S单探头双张检测器安装在机械手的吸盘一侧,只需要一个探头即可完成金属片料单双张检测。

② ►不区分材料类型,一键完成调试

一个新的传感器进入生产线,技术人员最头疼的就是调试,输入各种技术参数。技术人员按说明书调试参数,难以上手,严重耽误生产。

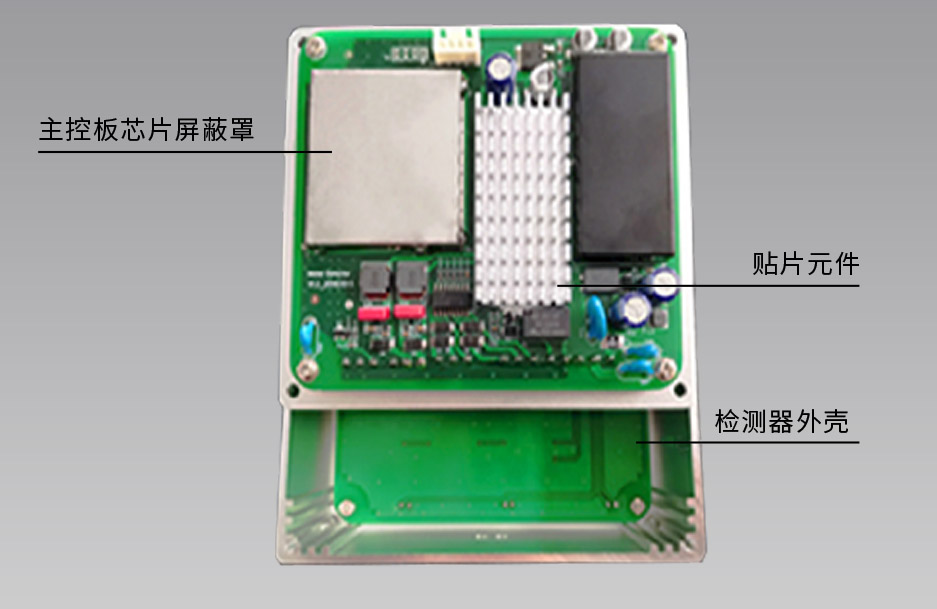

阿童木MDSC-8000S单探头双张检测系统,内置智能芯片,将复杂的调试过程化繁为简,用户一键即可自动学习片料参数。

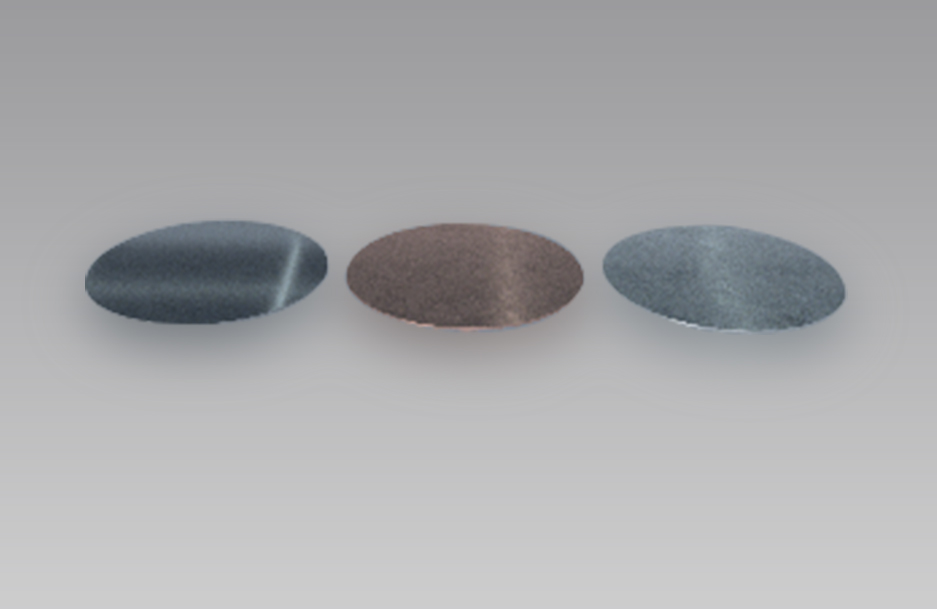

③ ►可测厚度范围广,能满足各类汽车配件片料冲压需求

由于具体用途和适配车型不同,不同汽车零部件的冲压片材厚度差异明显。在实际生产中,汽车零部件冲压生产线很少只生产一种产品,一般根据生产期收到的订单安排生产。这些片材的厚度一般不同。这就要求我们的双张检测器能检测常见的汽车冲压配件片料。

阿童木MDSC-8000S单探头双张检测系统,可检测的冲压片料厚度覆盖0.1-3mm区间,能满足各类汽车冲压件的片料的检查需求。

④ ►双重抗干扰设计,检测稳定可靠

汽车配件的生产过程中,一般会有较强的噪音干扰和振动干扰,检测环境相对恶劣。

阿童木MDSC-8000S单探头双张检测系统基于电磁感应+电涡流原理检测,不惧噪音污染。

全金属外壳,抗电磁干扰能力显著; 内部采用模块化贴片原件和4层电路板设计,结构强度高,能在强振动环境保证设备稳定使用。

在国际与国内市场需求紧俏的背景下,零差错的自动上料是企业高效交付竞争的重要一环。阿童木智能科技作为国内领先的金属双张检测器生产厂家,一直致力于为汽车行业解决难点、痛点,助力企业增效降本。未来,阿童木将继续加强技术研发和投入,持续完善产品迭代,以传感技术持续赋能全球智能制造业。