在电池中段电芯的装配工序中,有两种不同的技术方案在暗暗较劲,那就是卷绕和叠片工艺。这两种工艺互相竞争的关键点在:电芯的空间利用率、电芯的寿命、电芯制造效率以及制造投资规模的大小等。

下面我们就来说一下两种工艺的不同。

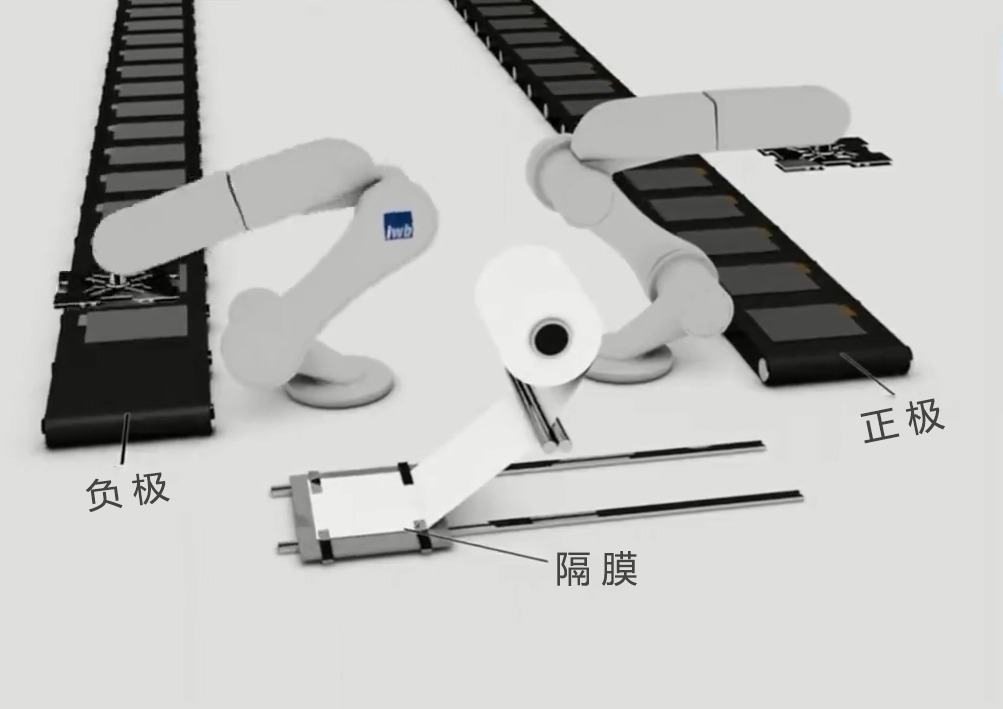

卷绕工艺是通过控制极片的速度、张力、尺寸、偏差等要素,要将相互匹配的极片、隔膜和胶带等分条后,按尺寸卷成极芯。

叠片工艺则是将极片跟隔膜交替堆叠在一起,最终完成多层叠。

从电池的形态来看,软包和刀片电池都是围绕着叠片工艺来设计生产的,而方壳电池可以采用叠片工艺也能采用卷绕工艺。而目前中国电池企业主要的技术方向以卷绕技术为主,特别是圆柱电池作为一种成熟的产品形态,一直是采用卷绕工艺的,但是长期来看,随着叠片技术的进步,大量的企业也开始从原有的卷绕工艺进入到叠片时代。

叠片技术有什么优势?

从最终的电池的成品来看,用叠片工艺制作的电池产品能量密度更高,内部的结构更稳定,安全性更高,寿命也更长。

1. 叠片能量密度更高

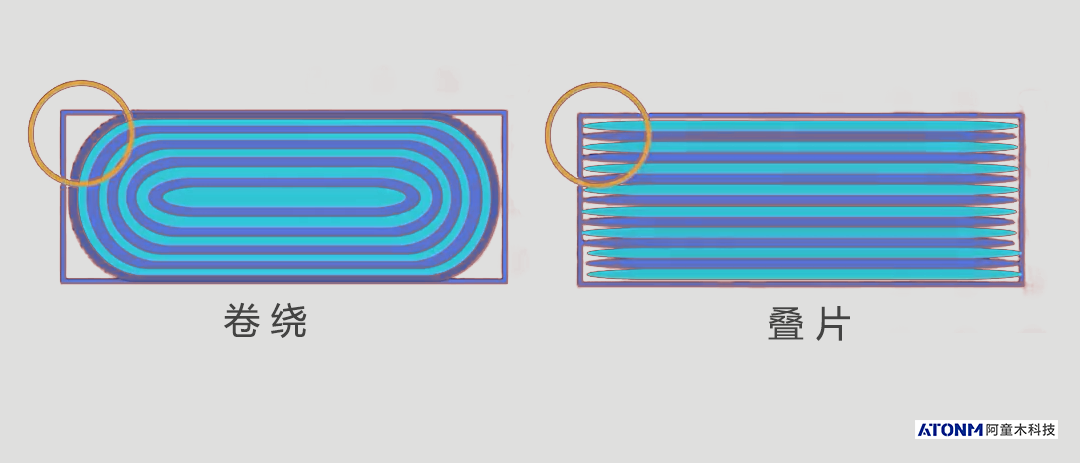

主要原因是卷绕工艺下电芯内部拐角有弧度,这就导致了电芯的空间利用率低一些,叠片工艺可以充分利用电池的空间,因此在相同体积的电芯设计下,能量密度也比卷绕的更高一些。

2. 叠片内部结构更稳定

电池在使用过程中,由于锂离子的嵌入会使得正负极片都有膨胀,卷绕的电芯因为在卷绕的拐角处内外层内应力不一致,电芯会发生波浪形的变形,从而导致电芯的界面变差,电流分布不均匀,电池内部结构也会变得越来越不稳定。

3. 叠片电芯安全性更高

也是因为结构自身的形状带来的极片的膨胀和收缩,隔膜的拉伸都会导致电芯变形。所以控制电芯的形变是电芯安全性的保证之一。

在卷绕的工艺中两端极片的折弯涂层材料也会发生较大弯曲变形,折弯处容易发生掉粉、毛刺等问题,极片跟隔膜受到拉力的时候也会发生褶皱,出现不均匀的问题,相对而言叠片由于受力均匀形变小,安全性相对更高一些。

4. 叠片电芯的循环寿命更长

循环寿命也是电池的关键性能之一,叠片电池极耳数量众多,电子传输距离短所以电阻较小,因此叠片电池的内阻能够降低电池的产热,而卷绕容易发生变形膨胀等问题,影响电池的衰减特性。

叠片技术的劣势有哪些?

叠片工艺也并不是没有劣势,不然就不会存在技术路线上的竞争。叠片设备存在生产效率低,设备投资额较高,良率低等缺点。

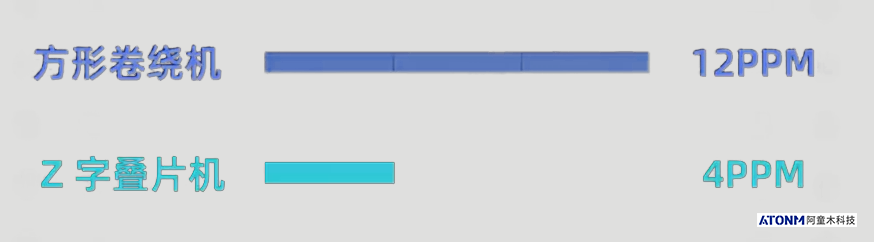

1. 目前叠片机生产效率低于卷绕机

一般动力电池的方形卷绕机的效率为12个ppm,但传统的Z字形叠片机效率一般只有4个ppm,这里的效率就差了三倍。另外由于叠片占地面积也比卷绕机大,这使得效率进一步降低了。

2. 叠片生产线设备投资额高

从单条产线来看,需要的卷绕机是跟每个电芯的长度有关,一般一条产线需要10台卷绕机,需要的投资额在3,000万左右,而采用叠片工艺一条产线需要的叠片机的数量也跟电池的片数有关,一般需要的投资额在6,000万元以上。

3. 叠片生产工艺良品率稍低

卷绕电池相对分切方便,所以说合格率较高。每个电芯只要进行正负极一次分切,难度较小;而叠片机的分切叠片相对繁琐,每个电芯有几十个小片,而每一次上料叠片的过程中,只要出现一次片料重叠,就会导致不良品。

如果能很好解决叠片的不良率问题,由于其工艺下电芯结构稳定,叠片机会得到更广的应用。

阿童木金属双张检测器MDSC-1000L作为叠片机的配套检测设备,针对锂电行业的片料“轻”、“小”、“薄”的特点设计研发,能检测0.01mm片料,采用非接触式检测,既避免片料由于接触产生的损伤,又保证其快速检测,检测速度能达到600片/分钟。

能达到这些技术参数的产品有很多,为什么选择阿童木品牌?

阿童木认为:达到技术参数只是进入门槛,稳定的检测才是产品的关键指标。

为了提升可靠性,阿童木在用料上做了什么呢?这里有一张对比表,直观明了。

从这张表里可以看出,对于抗干扰稳定信号的用料必须是体系化的使用,而不是一两处零部件的地方,哪怕是看不到摸不到的地方也要遵循安全可靠性原则,只有这样才能最大保障生产模具安全。

专利金属外壳——有别于塑料外壳和一般金属外壳,阿童木的工程师在设计之初就对各行业的生产车间做过电磁信号的收集分析,经过测试最终使用3mm厚度的特制合金作为双张检测器外壳,并申请了专利。

四层集成电路——电路的开发、PCB选材对抗干扰也起到重要的作用。

行业里有不少双张检测器企业依旧采用分立元件电路设计,虽然分立元件电路成本更低,但是插件飞线也更容易受到生产环境的信号干扰,另外电路虚焊也容易带来故障风险。

阿童木的工程师们在集成电路设计及工艺上,也专门解决了传感器零点漂移和灵敏度漂移问题。

要达到更高的可靠性,就要在看不见的地方下功夫。

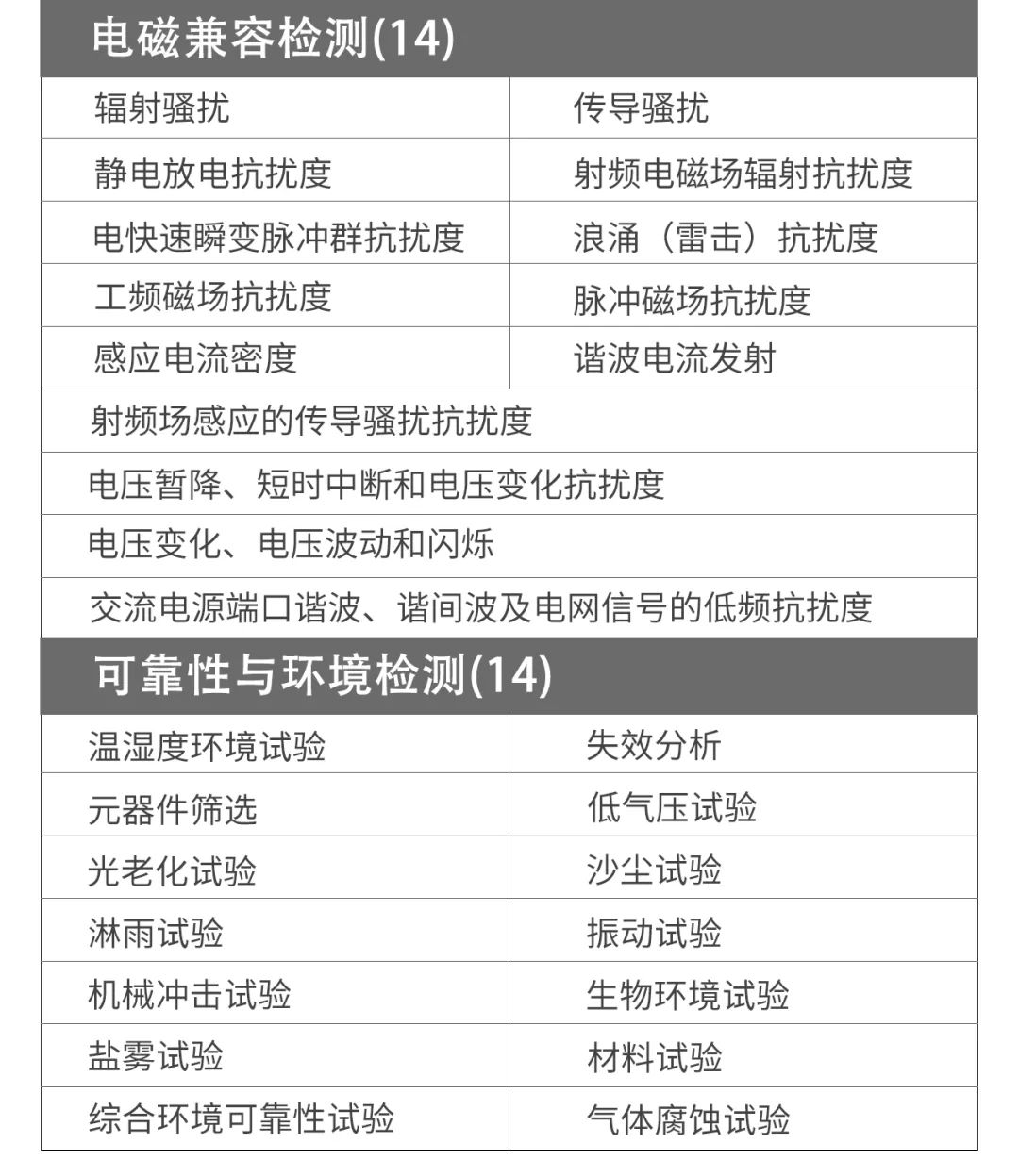

阿童木还将双张检测器送去有资质的专业机构进行检测,在专业机构进行「电磁兼容检测」和「可靠性与环境检测」共28项,为期30±2天的严苛检测中,实现单双张检测零误报率。

附上测试项目内容:

“高可靠性做的既是科技活,也是良心活。”工程师提到这样一个观点。科技活是指要确保使用的材料经得起复杂的工况环境;良心活是指要对得起客户的信任,无论是在看得见的地方还是看不见的地方。