企业介绍:

本文所介绍的客户是位于东莞的机器人研发制造公司,拥有丰富的产品线。该客户致力于研发和制造高质量、高性能的机器人设备,提供全面的自动化解决方案。在机器人行业中,该企业以其创新的技术和卓越的质量享有良好的声誉。

项目需求:

最近,客户向阿童木提出了一个具有挑战性的项目需求。该客户的机器人设备需要对吸盘吸取的钣金件罩壳进行叠料检测。这些钣金件罩壳是不规则形状的,单张片料的厚度约为1mm。这意味着在高速操作的情况下,机器人设备需要能够准确地检测出每个片料的存在与否,叠料与否,并确保叠料过程的稳定性和质量。

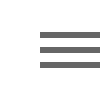

解决方案:

为了满足客户的需求,我们推荐客户采用金属双张检测器900E作为解决方案。该设备具有出色的性能和功能,能够检测0.1-2.5mm厚度范围内的不同材质片料,并以每分钟600次的速度进行操作。这种高速的检测能力使得机器人设备能够快速准确地识别出钣金件罩壳是否叠料。

除了高速检测能力之外,该解决方案还采用了非接触式检测技术。即使在进行叠料过程时,机器人设备也不会直接接触到片料,从而避免了可能导致材料损伤和损耗的问题。这种非接触式检测技术在保证生产效率的同时,确保了产品的质量和完整性。

此外,阿童木金属双张检测器900E还采用了专利算法和硬件电路设计,有效提升了检测稳定性。这意味着在各种工作环境和条件下,该设备都能够稳定地运行,并且能够快速准确地检测出片料的存在。

客户收益:

通过采用这一解决方案,客户取得了显著的收益。首先,机器人设备能够以高速和高效的方式完成钣金件罩壳的叠料判断,大大提高了生产效率。每分钟600次的检测速度确保了快速而准确的叠料过程,大大节约了生产时间和人力成本。机器人设备的自动化操作减少了人为因素的干预,降低了错误和不一致性的风险,从而提高了产品质量的稳定性和一致性。

其次,采用非接触式检测技术的优势使得钣金件罩壳的材料损伤和损耗降到了最低程度。机器人设备通过吸盘吸取片料时,不会直接接触到材料表面,避免了潜在的划痕、变形或者其他损伤。这保证了每个钣金件罩壳的完整性和质量,提高了产品的可靠性和寿命。

此外,采用专利算法和硬件电路设计的阿童木金属双张检测器900E,确保了检测的稳定性和准确性。无论是片料的材质、形状还是厚度,该设备都能够精确地识别并进行有效的检测。客户可以放心地依赖这一先进的技术解决方案,提升他们的生产流程和产品质量。

总结:

通过这一解决方案,客户能够实现自动化、高质量和高效率的生产,提升他们在市场竞争中的优势地位。机器人公司将继续致力于研发创新的技术解决方案,满足客户的不断变化的需求,并为行业的发展做出贡献。