随着移动设备和电动汽车的普及,电池技术也逐渐成为关注的焦点。其中,电芯叠片技术和卷绕工艺是两种常见的电池制造工艺,本文将对它们进行比较和分析。

一、了解两种工艺的基本原理

电芯叠片技术是指将多个正负极片层叠在一起,并使用导电剂将它们连接在一起。这种方法可以产生一个类似于硬币的结构,其中电极片在一起形成了一个长长的卷筒。这种结构使得电子可以通过电极片快速传输,因此电芯叠片技术通常用于高功率电池。

卷绕工艺则是将电极片分别卷成一条长条,然后将它们分别卷绕成一个圆柱形。然后在这些圆柱体之间添加隔离层,最后用电解液将整个结构填充。这种结构使得电池能够产生更大的电容量,因此通常用于高能量密度电池。

现在让我们来看一下这两种工艺的优缺点。

二、了解两种工艺的优缺点

电芯叠片技术的优点:

1. 较高的功率密度:电芯叠片技术使电子能够快速传输,因此适用于高功率电池,比如用于电动汽车。

2. 更好的散热性:电芯叠片技术的设计使得电子可以更快地传输,从而导致电池表面的温度更低。

3. 更高的可靠性:电芯叠片技术使用的是多个电极片,这样即使其中一个片损坏,电池仍然可以正常工作。

电芯叠片技术的缺点:

1. 生产成本高:制造电芯叠片需要使用大量的导电剂,因此制造成本较高。

2. 较难进行维护和修复:电芯叠片技术的设计使得电池内部组件比较复杂,维护和修复起来比较困难。

卷绕工艺的优点:

1. 更高的能量密度:由于电极片是分开的,因此可以在相同的体积内放置更多的电极片,从而提高电池的能量密度。

2. 生产成本较低:相对于电芯叠片技术,卷绕工艺使用的导电剂和材料成本更低,因此制造成本也较低。

1. 易于维护和修复:由于卷绕工艺的设计比较简单,因此维护和修复起来也比较容易。

卷绕工艺的缺点:

1. 散热性较差:由于电极片之间相对密集,导致散热效果不如电芯叠片技术。

2. 可靠性较低:由于卷绕工艺使用的是多个单独的电极片,因此在使用过程中,某个电极片损坏可能会影响整个电池的工作。

电芯叠片技术和卷绕工艺都有自己的优缺点,选择哪种工艺取决于具体应用的要求。如果需要高功率密度和更好的散热性能,那么电芯叠片技术是更好的选择;如果需要更高的能量密度和较低的生产成本,那么卷绕工艺是更好的选择。在制造电池时,制造商需要根据具体应用需求和市场需求来选择最适合的工艺。

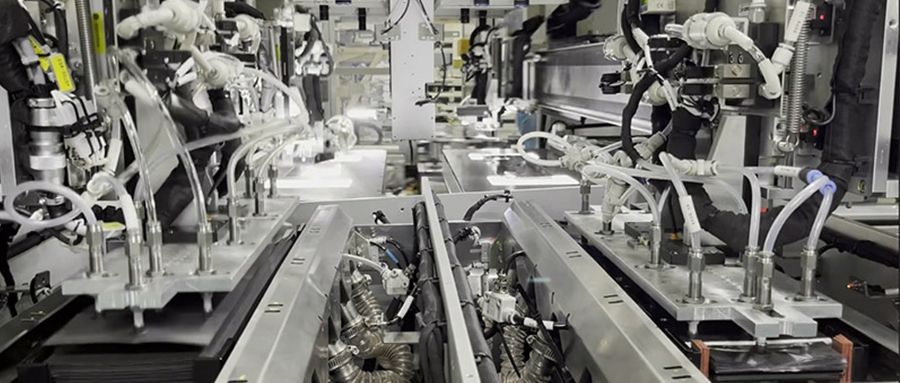

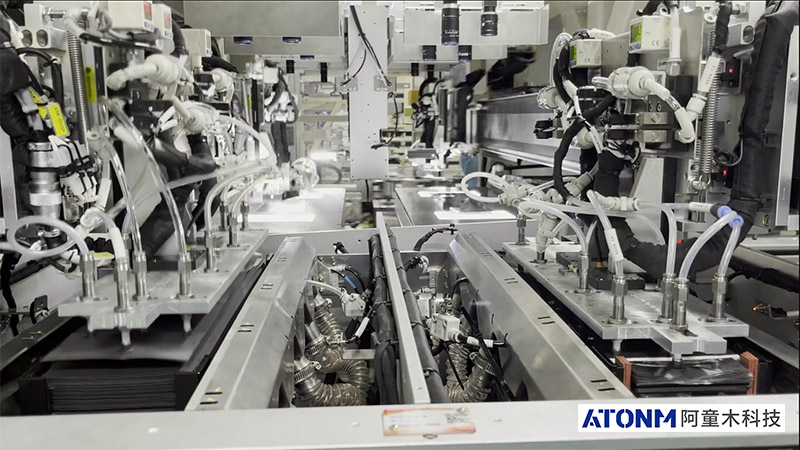

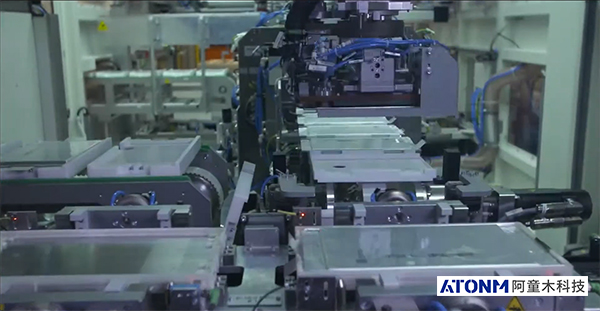

阿童木公司生产的金属双张检测器1000L,是一款专门用于检测金属片料叠加的设备。它已经在锂电大终端和锂电池设备商中得到广泛应用,能够帮助厂商及时发现金属片料叠加的情况,从而避免冲压时损坏模具和导致片料报废。阿童木也因为1000L这款产品与锂电大终端和锂电池设备商有深入交流,目前在锂电池行业内,较为常见的制造工艺是卷绕工艺。然而,随着科技的不断发展,目前还不能确定哪种制造工艺会更加优越,这个问题还需要更多的时间和研究来得出结论。