摘要

在冲压产线的关键环节,机械手负责将金属板从料垛抓到传送机上,为后续冲压准备材料。在高速运动中完成双料检测,保障了生产的顺利进行。汽车冲压产线的奇迹不仅仅是速度的奇迹,更是智能制造的奇迹。通过全自动化工艺,产线更换片料的智能化设计,以及数字化车间的引入,制造业正迎来一场全新的革命。

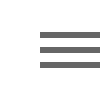

本月初,阿童木的工程师们深入济南多家机床厂,揭示了汽车冲压产线如何在短短一分钟内完成18片的冲压。这一令人瞠目结舌的速度,是全自动化工艺的杰出体现。背后隐藏着一系列高效、智能的工艺流程,为汽车零部件制造业注入了新的活力。

冲压车间工艺流程:

1.自动运输:

板材通过电动无轨重载运输车,自动驶向拆垛区。为了保持生产连贯,两辆运输车左右交替补充,确保生产不间断。这一自动运输系统有效提高了生产效率,降低了人为干预的可能性。

2.拆垛:

运输车到位后,进行拆垛操作,将一叠的片料拆分,为后续机械手抓取做准备。拆垛的高效进行是整个流程的第一步,直接影响到后续工序的顺利进行。

3.机械手上料 & 检测单双张:

在冲压产线的关键环节,机械手负责将金属板从料垛抓到传送机上,为后续冲压准备材料。这个过程中,必须进行双料检测,以排除潜在的双张问题,关系到材料的利用效率和模具的保护。

金属板料之间因静电产生负压,可能导致片料叠在一起。在冲压环节,如果多张片料进入,不仅会浪费材料,而且有可能严重损坏昂贵的汽车零部件模具,这对制造成本和产品质量都是极大的挑战。

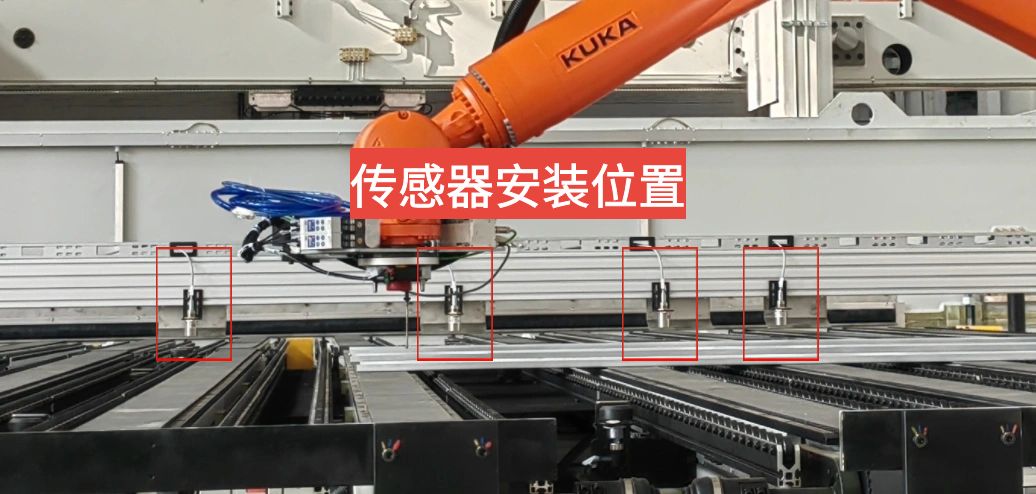

考虑到机械手在搬运板材的一瞬间完成双料检测的需求,检测过程必须在极短的时间内完成,且不能影响机械手的运动轨迹。

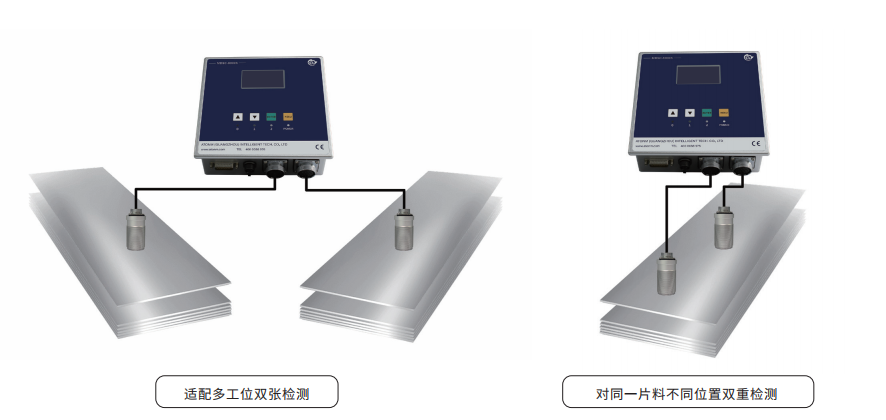

阿童木MDSC-9000S采用了双通道单探头的金属双张检测技术,兼具高效性和精准度。其单探头可灵活安装在吸盘附近,在机械手抓取料物的同时,同时对材料进行检测,不影响机械手的运动轨迹。在高速运动中完成双料检测,保障了生产的顺利进行。

双通道设计让一台主机能够连接两个传感器,同时对两个部位进行叠料检测。这意味着在同一时间段内,系统可以同时检测两个不同位置的片料,进一步提高了检测的效率和准确性。

4.清洗:

清洗是为了除去板材表面的油污和污染物,保护材料不受损,维护冲压的质量。这一环节保证了生产零部件的表面质量,同时延长了模具的使用寿命。

5.再次检测单双张:

添加一道保险,通过双探头的双张检测器MDSC-1200C进行水平传输下的再次检测,确保在冲压前没有叠料。这一步骤在确保产品质量的同时,提高了生产线的可靠性。MDSC-1200C是一款专为大型全自动化产线设计的双张检测器,采用双探头技术。该产品不仅能够与生产MES系统通讯,而且可以在MES系统上完成信号的交互,实现了在产线更换材料后切换板材信号的便捷操作。

6.冲压:

采用一机双模、一机四模的高效生产方式,多个机械手同时完成板材放入模具中,一次冲压即可完成多个零部件的加工。这一步骤是整个过程的高效率体现,实现了从取料到冲压的全过程。

全自动化的产线更换:

产线更换片料时,关键在于以下几点:

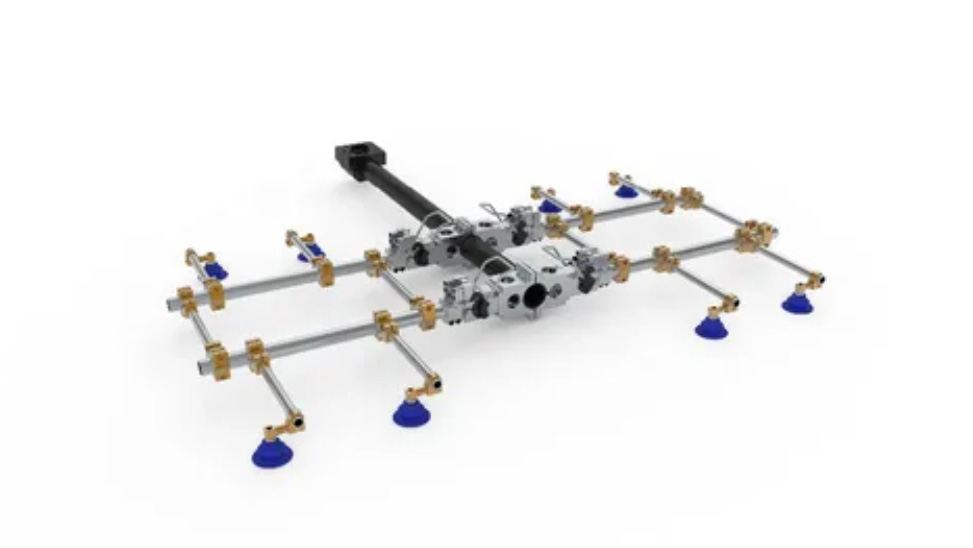

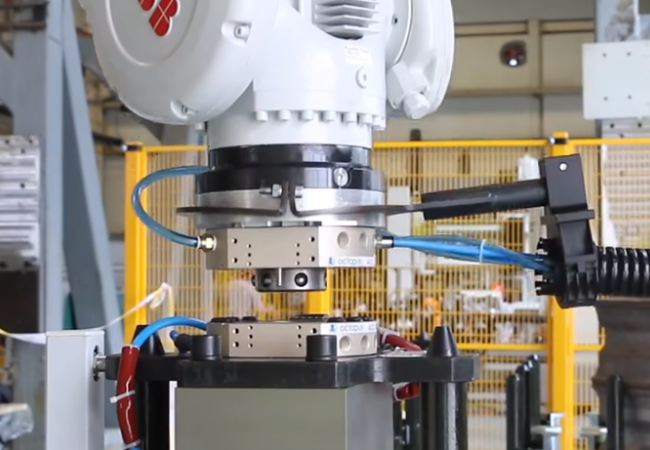

自动端拾器更换:

随着新的板材大小和厚度的变化,机器人上料时自动更换不同的端拾器,适应板材的位置大小和抓力。这一智能的端拾器更换系统,保证了产线的灵活性和高效性。

传感器快换接口:

双张检测器的传感器与端拾器固定在一起,通过快速更换,实现自动接线,大幅度减少更换料物的时间。这种快换接口的使用,使得生产线更换变得更加迅速和便捷。

这种创新技术在汽车产线得到了广泛应用,让整个过程在3秒钟内完成,极大地提高了生产效率。这不仅是制造业与新一代信息技术相结合的产物,更是对工业互联网、人工智能和5G等技术的成功应用,为数字化车间的建设带来了新的可能性。

制造业数字化车间的革新:

这一创新带来的数字化车间,实现了设计、工艺、生产、制造的一体化协同。这场制造业的革命,正在为我们呈现一个崭新的未来。数字化车间的引入不仅提高了生产效率,还降低了成本,为制造业注入了新的动力。

总的来说,汽车冲压产线的奇迹不仅仅是速度的奇迹,更是智能制造的奇迹。通过全自动化工艺,产线更换片料的智能化设计,以及数字化车间的引入,制造业正迎来一场全新的革命。这场变革不仅提高了生产效率,降低了成本,还使得制造业更加灵活、智能、可持续。未来,数字化车间将成为制造业的主流趋势,为企业在激烈的市场竞争中取得优势提供了强大支持。

文章最后,附上阿童木金属双张检测器MDSC-9000S产品资料(pdf文件),欢迎了解。