一、项目背景

在汽车制造行业,零部件的冲压生产是至关重要的环节,其生产质量和效率直接影响到整车的性能和成本。 作为国内知名的汽车制造商,对汽车零部件的生产有着极高的标准和要求。本次应用场景为汽车零部件冲压产线,冲压材料为厚度 0.5mm、尺寸 50*1100mm 、200*1000mm等多种规格的钢板。在冲压过程中,若吸盘从料垛吸取钢板时出现双片或多片情况,会导致后续冲压模具损坏、产品尺寸精度偏差、生产效率下降等问题,严重影响产线的稳定运行。因此,精准检测单双片成为该冲压产线急需解决的关键问题。

二、解决方案

设备选型

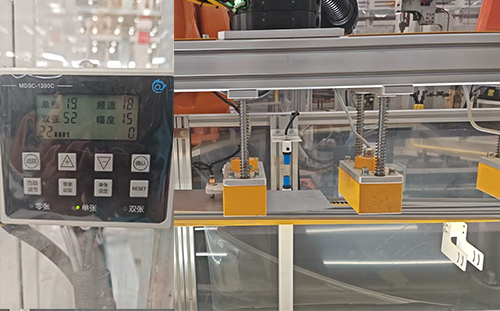

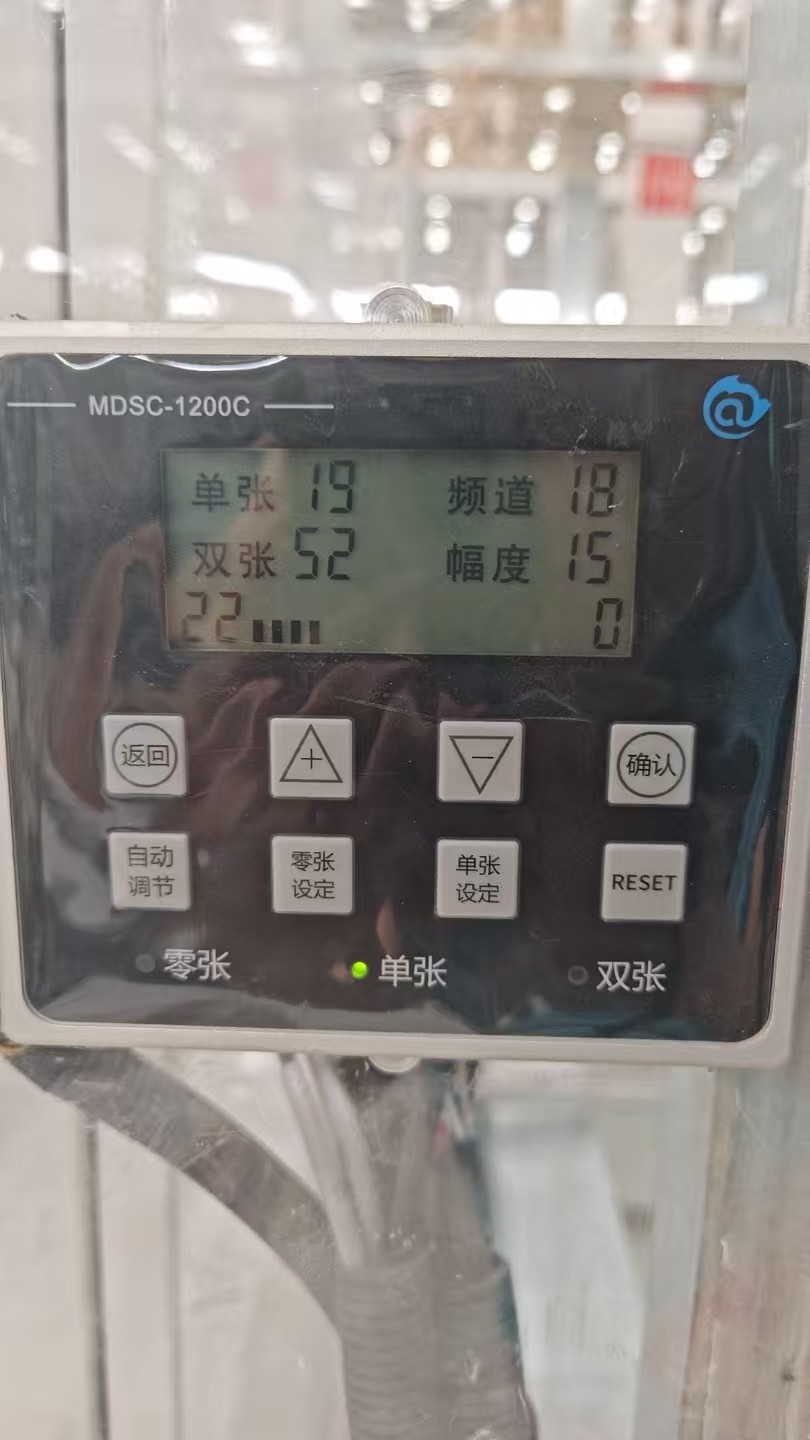

针对 汽车零部件冲压产线的需求,采用阿童木金属双张检测器 MDSC-1200C 搭配圆形对射探头的检测方案。具体流程为:当吸盘从料垛吸取钢板后,携带钢板移动并经过对射传感器,对射传感器对钢板进行单双片检测。

阿童木金属双张检测器 MDSC-1200C 具有高精度、高可靠性的特点,能够准确检测出 0.2-4.5mm 厚度的钢板单双片情况。集成 485 通讯模块,支持通过按键面板或上位机进行配方设置与调用,100组配方储存功能,存储和管理多种材料参数,上位机可快速切换待检测金属,不用反复学习,提高工作效率。

设备安装

在汽车零部件冲压产线的吸盘取料工位后方,合理安装圆形对射探头,确保探头的发射端和接收端分别位于钢板移动路径的两侧,且与钢板表面垂直,以保证检测信号的准确性。阿童木金属双张检测器 MDSC-1200C 安装在靠近探头的控制柜内,便于接线和维护。

系统调试

在设备安装和参数设置完成后,进行系统调试。通过人工模拟吸盘吸取单片和双片钢板的情况,观察检测器的检测结果和产线控制系统的响应情况。经过多次调试,确保检测系统能够准确、及时地检测出单双片情况,并在检测到双片时,能够及时发出报警信号,同时控制吸盘停止送料,避免双片钢板进入冲压模具。

三、应用效果

检测精度高

阿童木双片检测传感器系统能够精准检测出 0.5mm 厚度的钢板单双片情况,检测准确率达到 99.9% 以上,有效避免了双片钢板进入冲压模具,降低了模具损坏的风险,提高了产品的尺寸精度和质量稳定性。

生产效率提升

由于能够及时检测出双片情况并停止送料,避免了因双片冲压导致的设备停机和产品报废,减少了生产过程中的停工时间和物料浪费。据统计,应用该检测系统后, 汽车零部件冲压产线的生产效率得到提升

降低生产成本

通过减少模具损坏、产品报废和停工时间,降低了设备维护成本、物料成本和人工成本。

系统稳定性强

阿童木金属双张检测器 MDSC-1200C 和圆形对射探头具有良好的抗干扰能力,能够在复杂的工业环境中稳定运行。在长期的生产过程中,系统未出现因检测设备故障导致的生产中断情况,保障了产线的连续稳定运行。

四、总结与展望

阿童木双片检测传感器在 汽车零部件冲压产线的应用取得了显著的效果,有效解决了双片检测问题,提高了生产质量和效率,降低了生产成本。未来,随着汽车制造行业对生产质量和效率要求的不断提高,阿童木将继续致力于研发更加先进的检测技术和设备,为客户提供更优质的解决方案。同时,加强与汽车制造商的合作,深入了解客户需求,不断优化产品性能,为汽车行业的发展做出更大的贡献。