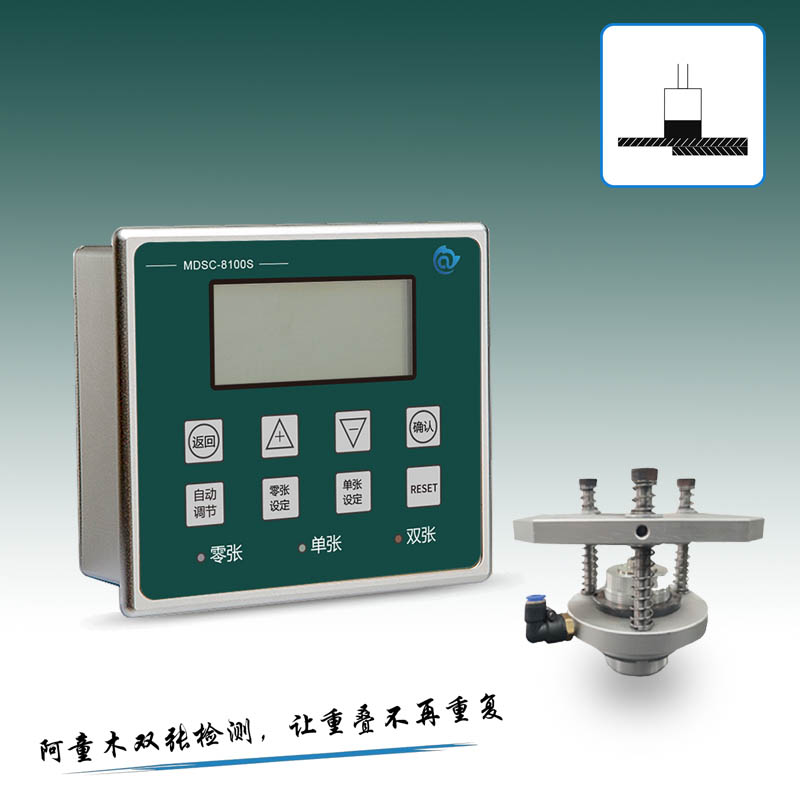

在大面积的PCB板上料过程中,在吸盘抓料的时候需要避免双张情况,因为误判双板可能导致生产线中的错误组装,浪费资源和时间。然而,采用对射型的双料检测方法(超声波或磁感应)也可能引发严重问题。本文将介绍阿童木在广州某PCB基板封装公司的新解决方案。

客户介绍

客户是位于广州的企业,专注于PCB封装领域的研究和制造。多年来,他们一直致力于提供高质量的电子封装解决方案,满足了广泛的市场需求。其生产设施拥有新的技术和设备,为客户提供全面的PCB封装服务,包括SMT和THT等各个方面。

项目需求

PCB板的上下料一直有对双料检测的需求。其中常见的方法包括超声波和磁感应检测。这些技术通常通过吸盘抓取后经过对射型双探头的中间位置,来判断被吸取的板是单张还是双张。然而,由于这种工况,板材在悬空状态下停留时间较长,这使得在过程中存在着板材可能掉落的风险,造成巨大损失。

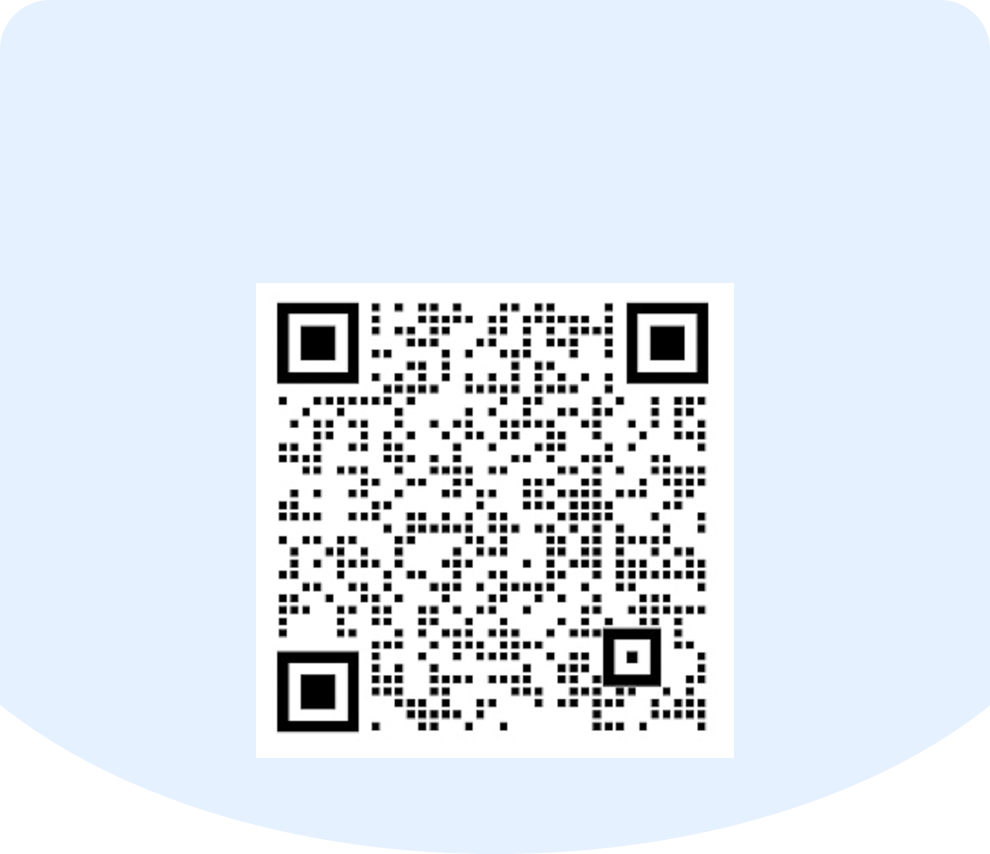

应用产品

解决方案

在深入了解客户的痛点后,阿童木工程师提出采用单探头的双料检测器。这一方案仅需在吸盘端的一侧安装一个传感器,即可实现双料的检测功能。这种方法的优势在于它能够减少生产线上的传感器数量,还能优化生产线的行走路径。

客户的工程师在深入了解了提出的单探头双料检测方案后,表达了他们的担忧,即单探头是否可能接触到PCB板并导致产品刮花。这是一个合理的担忧,因为在生产环境中,产品的外观和质量至关重要。

关于这个担忧,可以采取一些预防措施,例如使用适当设计的非划伤材料,例如使用橡胶圈垫住探头,阿童木的单探头技术允许有间隙的情况下依然准确判断单双料,避免了潜在的刮伤风险。

客户收益

目前,客户已经采纳了本方案,同时也优化了客户产品的抓取行动路径。客户的总工程师黄先生表达出对解决方案的极大的满意,方案不仅满足了客户的需求,还能够在实际应用中产生显著的好处。

总结

客户的关注是重要的,因为它有助于提高解决方案的质量和适用性,确保生产过程中产品的完整性和质量。在与客户合作时,重视他们的担忧并提供切实可行的解决方案,是建立持久合作关系的关键因素。