一、项目背景

在汽车零部件冲压生产中,自动化上料环节单双张检测关乎产品质量与设备安全。双张板材进入模具易造成模具损坏、工件报废,还会延误生产进度。

客户是一家深耕汽车冲压件、辊压件的制造企业,长期为吉利、比亚迪等主流车企供应零部件。此前,企业冲压产线使用进口双张检测设备,虽能满足基础检测,但存在采购及维护成本高的问题。在汽车行业降本增效趋势下,企业亟需性能可靠、性价比高的国产品牌双张检测设备,以提升竞争力!

二、项目工况

该企业冲压产线节拍 3 - 8SPM,处理 0.5 - 3.0mm 厚的钢铝板,采用机械手抓料。多样的板材规格与机械手作业模式,要求检测设备既能适应不同材质厚度,又能与机械手高效配合,快速精准完成检测。

三、解决方案

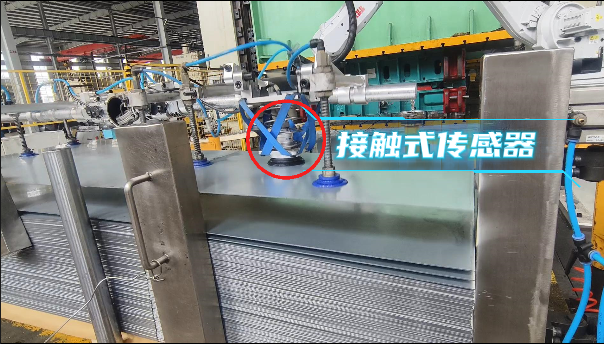

阿童木提供金属双张检测器 MDSC - 9000S 搭配接触式探头方案。主机安装在机柜,接触式传感器装于端拾器,与机械手联动。抓料瞬间,传感器感知片料,MDSC - 9000S 即刻检测并输出信号,精准识别不同规格板材单双张状态。

四、核心优势

1.全金属兼容检测

基于电磁感应与电涡流原理,无需区分导磁 / 非导磁材料,钢、铝、铜等金属板材均可精准检测,避免传统设备需频繁切换参数的繁琐操作。

2.高效响应与适配

内置高速检测算法,相应速度200pcs/min,可在机械手抓料周期内完成检测,匹配 3-8SPM 产线节拍;支持 200 组板材参数存储,一键切换不同材质 / 厚度检测模式,减少停机调参时间。

3.抗干扰与稳定可靠

升级叠料检测算法,卓越的抗干扰处理能力,消除外界干扰因素对检测结果的影响,更稳定的检测性能。

4.国产高性价比

相比进口设备,设备采购与维护成本显著降低,且支持 Profinet、RS485 、IO等通讯协议,可无缝对接 PLC 系统,实现智能化生产管理。

五、应用效果

阿童木MDSC-9000S双张检测器 投用后,企业实现:

1.性能达标:检测准确率满足产线需求,起到了保护模具的作用,产品合格率提升至 99% 以上,零部件质量获主机厂认可;

2.降本增效:设备综合成本较进口方案节省超 50%,本地技术团队响应速度快,维护成本大幅缩减;产线切换效率提升,订单交付准时率达 100%。

3.企业生产负责人评价:阿童木 MDSC - 9000S双料检测传感器 以国产设备的成本,实现了稳定可靠的检测效果,尤其是在多材质板材兼容和快速切换方面表现出色,为我们的柔性化生产提供了关键支撑,也让我们对国产设备的实力有了全新认识。”