项目背景

客户是一家集研发、设计、制造和销售于一体的高科技厨具企业,专注于铝制品和不锈钢厨具的生产。目前,客户的冲压生产线面临上料环节的挑战。在上料过程中,机械手在取料时会出现重叠的情况,这不仅导致材料浪费,还可能对模具造成伤害,增加不必要的生产成本。因此,客户亟需一套有效的解决方案,以确保上料环节的精准性和高效性。

解决方案

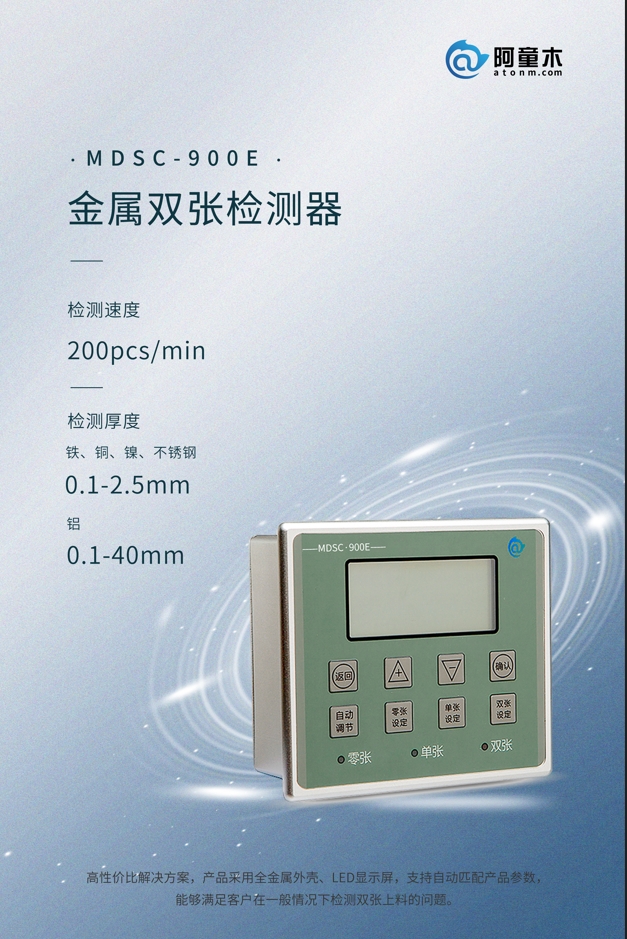

为了提高生产效率并降低物料浪费,推荐在客户的冲压生产线中安装对射型双张检测器MDSC-900E。这款传感器具备高精度的物体检测功能,能够及时识别并防止多层材料重叠上料。

双张检测:MDSC-900E能够快速检测到材料,识别到单张片料,输出单张信号,识别到双张或者多张片料,主机输出双张信号,上位机识别到信号后给出相应的动作,确保机械手在上料时只取一层材料放进冲压环节,避免重叠情况的发生。

高稳定性:该传感器采用先进的传感器技术,具有良好的抗干扰能力和高稳定性,适合于一般冲压环境中使用。

实时反馈:当传感器检测到重叠情况时,能够立即向生产设备发出警报,及时调整上料机制,确保生产线正常运转。

通过安装MDSC-900E双张检测器,客户能够实时监控上料质量,大幅降低物料损耗,同时延长模具的使用寿命,提升产品质量。

客户收益

1. 材料浪费减少:通过有效的叠料检测,客户在生产过程中可以将材料浪费率降低,降低了物料成本。

2. 生产效率提升:针对重叠问题的解决,使得机械手上料更加高效,减少了停机和调整时间,提高了整体生产效率。

3. 模具保护:传感器的应用减少了因重叠导致的模具损坏情况,减轻了维护和更换的成本。

4. 数据追踪:安装传感器后,客户能够实现生产数据的实时监控与分析,为后续的生产优化提供了可靠的依据。